В арсенале домашнего мастера электросварка перестала быть редкостью. Теперь приходится выбирать электроды для сварки инвертором, вопрос только в том: «Какие лучше выбрать?» Предлагается обширный ассортимент расходного материала, при этом каждый производитель настаивает на том, что его товар окажется лучше.

Среди предложений можно встретить традиционные изделия, которыми привыкли пользоваться уже довольно давно. Есть и новые разработки, их берут с опаской. Попутно важно присматриваться, кто изготовил те или иные электроды. Тогда в домашних условиях без особого труда получится создавать полезные машины и приспособления для дома и «железного коня».

- Инверторный сварочный аппарат

- Устройство электрода для сварки и наплавки

- Толщина покрытия

- Материал сердечника

- Специальные типы электродов

- Выбор электродов по толщине материалов

- Таблица 1: Рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых деталей (сварочный трансформатор)

- Таблица 2: Рекомендации по определению силы тока в зависимости от диаметра электрода

- Таблица 3: Рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых деталей (сварочный трансформатор)

- Выбор маски для сварки

- С чего начать новичку, который приобрел сварочный аппарат инверторного типа?

- Таблица 4: Типы конструкции электродов, используемые для выполнения сварочных работ

- Рейтинг сварочных электродов

- Таблица 5: Рейтинг электродов для инверторов

- Таблица 6: Рекомендации профессионалов по использованию электродов по назначению

- Полярность на инверторе

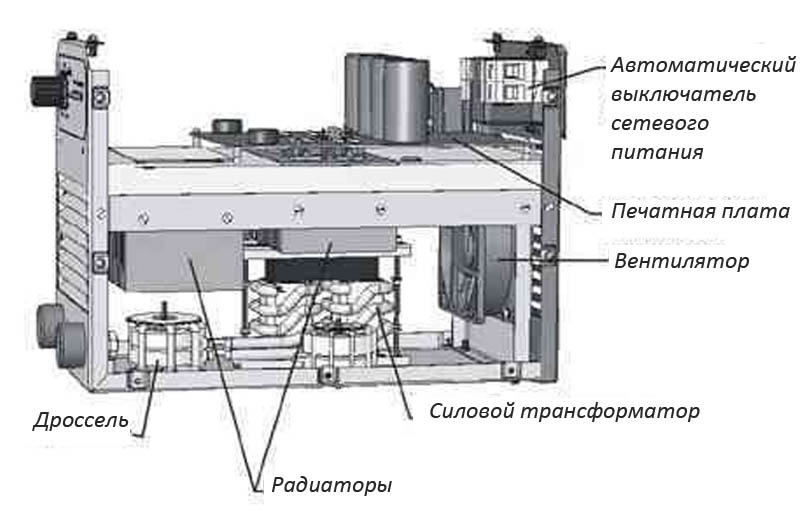

Инверторный сварочный аппарат

Известны аппараты для дуговой сварки, в которых используют обмотки для понижения напряжения. Питание 220 В подается на обмотку питания. Напряжение снимается со вторичной обмотки.

► КПД обычных аппаратов невысокое. Примерно 10…12 % идет на работу, остальная энергия – это потери.

У инверторов использован принцип импульсного питания. В зависимости от продолжительности импульсов меняется медианальная величина электрического тока, подаваемого в зону сварки.

Масса аппаратов в 10…12 раз ниже, чем у обычных сварочных трансформаторов. Большинство инверторов выдают постоянный ток, что способствует получению стабильной дуги при сварке металлов.

Устройство электрода для сварки и наплавки

Основой любого электрода для сварки является металлический сердечник. При подаче на него электрического тока и образовании дуги происходит разогрев и плавление сердечника. На поверхности располагается обмазка, она при высокой температуре разогрева тоже расплавляется. Образует слой, предотвращающий попадание кислорода воздуха в зону плавления.

Для формирования обмазки используются несколько видов покрытия:

- основной тип, используют для многократной проварки швов. Перед выполнением сварных работ требуется прокаливание или просушивание при температуре не менее 175…180 ⁰С;

- кислотный тип применяют для сваривания заготовок, имеющих окисные пленки и ржавчину. Обязательно удалять окалину после завершения сварных работ. Прокаливание при температуре 180…220 ⁰С;

- рутиловый тип, в составе присутствует окись титана. Для выполнения большинства работ с ручной электродуговой сваркой является самым подходящим вариантом. Требуется удаление остатков покрытия, имеет выраженную кислую реакцию. Краски на алкидной основе не могут удерживаться на поверхности шлака. При попадании во влажную среду нужно прокаливать при температуре не менее 185…200 ⁰С;

- целлюлозный тип, в составе присутствуют органические материалы (кукурузная или древесная мука, целлюлоза, смолы органического происхождения). Маркируют такие электроды Э42…Э50 с разными буквенными обозначениями. Эксплуатируются на постоянном токе. Прокаливание при температуре не более 110…120 ⁰С.

Для инверторных аппаратов рекомендуют использовать кислотные и рутиловые электроды. Основной тип применяют редко, Трудно удерживается дуга. Капризное поведение не позволяет получать качественный сварной шов.

В быту использование расходного материала с целлюлозным покрытием также ограничено, цена довольно высокая.

Толщина покрытия

На практике толщина покрытия на поверхности электродов определяется в мм:

- 0,8…1,8 – тонкое покрытие. Используются максимально широко. До 90 % выпускаемой продукции имеет именно такую толщину.

- 2,0…3,6 – средняя толщина. Такие электроды используют для сваривания ответственных деталей, рассчитанных на динамическое нагружение с резкопеременной нагрузкой.

- 4,0…6,0 – большая толщина. Электроды используют для ответственных работ – сварки трубопроводов с высоким давлением внутри. При транспортировании агрессивной среды.

Материал сердечника

Для изготовления большинства электродов используется низкоуглеродистая сталь. В ней присутствует не более 0,72…0,78 % углерода. Металл:

- Сравнительно легко расплавляется. Температура в зоне дуги находится на уровне 1750…1950 ⁰С.

- Расплав заполняет предоставляемое ему пространство. Он затекает в полости, образующиеся при нагревании.

- Нагрев близок к температуре кипения, поэтому расплавляемая обмазка понижает температуру расплава.

Ковкий чугун используют для сварки высокоуглеродистых сталей и чугунов. Однако, есть особенности при сварке серого чугуна. Нужно предварительно нагревать материалы до аустенитного состояния (730…850 ⁰С). После завершения процесса нужно обеспечить медленное охлаждение. Если произойдет быстрое охлаждение, тогда вблизи зон сварного шва формируется белый чугун. Он обладает высокой хладноломкостью.

Марганцевая сталь применяется для сварки легированных материалов. Используют основные и целлюлозные покрытия.

Нержавеющая сталь используется для сварки трубопроводов из нержавейки. Применяют и сплавы, содержащие марганец и медь.

Специальные типы электродов

Для сваривания нержавейки и высоколегированных сталей используют электроды, которые не сгорают в процессе сварки. Они только создают дугу. Здесь используются присадочные проволоки, которые расплавляются и попадают в зону нагрева.

В таких технологиях используют титан. Он выдерживает нагрев выше 2200 ⁰С. Присадочные проволоки изготавливают из нержавеющей стали 18ХН9Т. Температура плавления составляет 1340…1380 ⁰С.

При сваривании легированных изделий в качестве присадочного материала применяют проволоки ХВС, ХВГ, ХС12, ХН9Т и другие. Они имеют температуру плавления на уровне 1420…1510 ⁰С.

Для тугоплавких сталей применяют присадочные прутки из ХНГ, 12ХВ10Т, Т10ХВ. Эти сплавы плавятся при температуре 1670…1820 ⁰С.

Выбор электродов по толщине материалов

Технологические назначения по диаметру электродов зависят от толщины деталей, которые требуется соединить сваркой. Теоретически прогрев места, где происходит соединение, зависит от силы тока и диаметра стрежня. Для небольших размеров детали не требуется применение рабочих крупных элементов. При выполнении работ с массивными деталями теплота, образующаяся в результате горения дуги, распределяется по всей массе. Чем толще область, тем больший тепловой поток может переместиться на периферию.

Для маломерных изделий работа с перегревом вызывает прожигание металла. Избытки теплоты не могут распределиться в разные стороны. Возникает брак. Прожженные детали теряют прочность и товарный вид.

Таблица 1: Рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых деталей (сварочный трансформатор)

| Толщина материала, мм | 0,6…1,2 | 1,2…2,2 | 2,3…3,3 | 3,4…5,0 | 6,0…12,0 | Более 13,0 |

| Рекомендуемая толщина (диаметр) электрода, мм | 0,6;

0,8; 1,2 |

1,2;

1,5; 1,8; 2,0 |

2,0;

2,5; 3,0 |

3,0…4,0 | 4,0…5,0 | 5,0…6,0 |

Чтобы происходило образование дуги, необходимо подавать определенное количество тока. Только тогда происходит местный разогрев, а затем и перенос металла в зоне разогрева и плавления деталей и электрода.

С увеличением диаметра стержня требуется большая плотность потока энергии, направляемой на дугу. Поэтому сварщики подбирают силу тока, ориентируясь на размеры электродов.

Таблица 2: Рекомендации по определению силы тока в зависимости от диаметра электрода

| Диаметр используемого электрода, мм | 0,6 | 0,8 | 1,2 | 1,5 | 1,8 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 |

| Сила тока, А | 8…16 | 12…20 | 18…36 | 20…40 | 24…45 | 38…65 | 58…85 | 65…120 | 95…165 | 140…205 | 195…320 |

Следует заметить, что все указанные рекомендации соответствуют для обычных трансформаторов. Когда же речь заходит об инверторах, то тут можно увидеть иные показатели.

Таблица 3: Рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых деталей (сварочный трансформатор)

| Толщина материала, мм | 0,6…1,2 | 1,2…2,2 | 2,3…3,3 | 3,4…5,0 | 6,0…12,0 | Более 13,0 |

| Рекомендуемая толщина (диаметр) электрода, мм | 0,6;

0,8; 1,2; 1,5; 1,8 |

1,2;

1,5; 1,8; 2,0; 2,5; 3,0 |

2,0;

2,5; 3,0; 4,0; 5,0 |

3,0;

4,0; 5,0 |

3,0;

4,0; 5,0; 6,0 |

5,0;

6,0 |

Опытные сварщики удерживают дугу в режиме разогрева и затухания. Поэтому тонкие детали могут варить электродами, диаметр которых превосходит традиционные рекомендации.

Сила тока подбирается в тех же значениях, что и раньше. Понижать их не следует, электрод будет «прилипать» к металлу. Специалисты обычно выставляют ток по верхнему пределу. Они умеют управлять дугой. Находясь рядом с ними, можно услышать, как идет сварка. Звук напоминает трель, издаваемую дятлом. Так и тут, прерывистый режим помогает избежать прожига тонких заготовок.

Новичку следует тренироваться удерживать электрод на расстоянии 8…12 мм от места сварки. Задача усложняется еще и тем, что длина стержня по мере работы уменьшается.

Выбор маски для сварки

Рассуждая о современном процессе, нельзя не коснуться защитной маски. Еще недавно большинство пользовались масками, в которых устанавливалось затемненное стекло. Руки сварщика оказывались в нужном месте до зажигания дуги. Только определенный опыт помогал точно ориентировать положение сварного стержня и деталей.

Появление масок «хамелеонов» полностью изменило подход к процессу. Теперь до момента воспламенения дуги можно наблюдать, где стык, которые требуется заварить. Нетрудно точно поместить кончик электрода в нужное место, чиркнуть по поверхности и зажечь искру. В момент увеличения интенсивности свечения, стекло автоматически затемняется. Глаза сварщика защищены от ожога.

На современных масках можно отрегулировать длительность «слепого» состояния, промежуток времени, когда стекло остается темным, а процесс сварки завершен. Специальными регуляторами добиваются оптимального режима.

С чего начать новичку, который приобрел сварочный аппарат инверторного типа?

Многие после приобретения сварки некоторое время побаиваются начать ее использование. Пугает многое, особенно трудным бывает преодолеть страх, что ничего не получится. Часто начинающие не знают, какие электроды лучше использовать для инверторной сварки. В магазинах выбор обширный. К сожалению, не всегда продавцы могут дать достаточно подробную консультацию, по использованию электродов. У них иная задача – продать более дорогой товар.

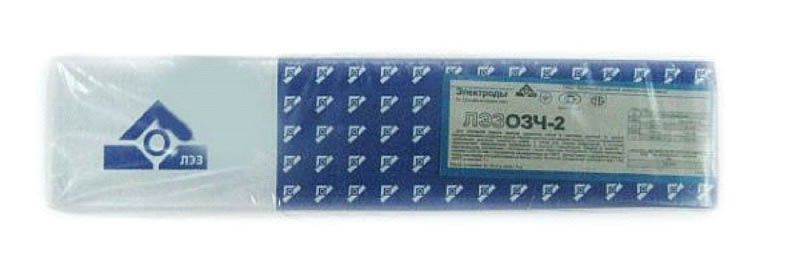

На каждой пачке помимо общего названия присутствует указание типа конструкции электрода. Ориентируясь по ним, можно понять, для каких работ предназначен конкретный расходный материал.

Таблица 4: Типы конструкции электродов, используемые для выполнения сварочных работ

| Обозначения электродов для сварки и наплавки | Назначение электродов | Типы конструкции электродов |

| У (универсальные) | Используются для сварных соединений: + низкоуглеродистых сталей; среднеуглеродистых сталей; + конструкционных сталей обычного качества + легированных сталей с небольшим содержанием легирующих элементов. Предельное разрывное сопротивление составляет 500…600 Мпа. |

Э36; Э36А…Э36МХ; Э37…Э37АХ; Э38; Э38Х; Э38A…Э38В; Э42…Э42А; Э42Х…Э42 МХ; Э46…Э46МХ; Э50…Э50A; Э52…Э52B; Э55…Э55B; Э60…Э60АХ. |

| Ч (чугун) | Используются для сварных соединений: + высокоуглеродистых сталей; + серого чугуна; + ковкого и модифицированного чугуна. Предельное разрывное сопротивление составляет 400…500 Мпа. |

Э32Ч…Э36ЧХ; Э45Ч…Э50АЧ; ОЗЧ2…ОЗЧ5; Э14Х11М…Э16ХМС; ЦЧ4…ЦЧ8. |

| Л (легированные стали и сплавы) | Используются для сварных соединений: + высокоуглеродистых сталей; + легированных конструкционных сталей. Предельное разрывное сопротивление составляет 600…680 Мпа. |

Э65; Э67А Э70 (Э70В, Э70Х); Э85; Э100 Э100А (Э100B); Э125B; ЭЭ150 (Э150Б). |

| Т (тугоплавкие) | Применяются для соединения сваркой тугоплавких и термостойких сталей и сплавов. Предельное разрывное сопротивление составляет 450…650 Мпа. | ЭО9М (ЭО9МХ, ЭО9МА); ЭО11М (ЭО11МХ, ЭО11МАХ); ОЗЧ2…ОЗЧ5; ЭО22 (ЭО22МХ, ЭО22МАХ). |

| В (высоколегированные) | Применяются для соединения сваркой высоколегированных и термостойких сталей и сплавов. Предельное разрывное сопротивление составляет 600…700 Мпа. | Э12X10…Э18ХГС; Э14Х11М…Э16ХМС; НЖ12…НЖ15; ОЗЧ2…ОЗЧ5; ОЗЛ3…ОЗЛ8; ЦЛ12…ЦЛ15. |

| Н (наплавка металла на поверхность) | Наплавка износостойких покрытий на стальные поверхности из низкоуглеродистых и среднеуглеродистых сталей. Предельное разрывное усилие не лимитируется. | Э10Г…Э12ГМ; Э14Г…Э18МХ. |

Анализируя данные таблицы, можно установить, что некоторые модели могут применяться для разных видов работ.

На практике большее распространение получили обозначения по составу обмазки:

УОНИ 13/55 – предназначенные для сваривания в основной среде. При правильно выполненной зачистке поверхностей обеспечивают качественный шов. Однако, рекомендовать этот вид электродов можно только опытным сварщикам. Начинающие часто не могут зажечь дугу и удержать ее при выполнении работы;

МР-3 – это лучший образец рутиловой обмазки. Дуга зажигается легко, даже неопытная рука может выполнить шов и сварить детали между собой. Этот тип предпочитают не только начинающие, их любят профессионалы;

ОК 63.34 – предназначены электроды для соединения сварными швами деталей из нержавеющих сталей, имеющие высокое содержание ванадия, хрома, молибдена. Этот же тип может применяться для сваривания легированных сталей. При предварительном нагреве заготовок получают удовлетворительные результаты при работе чугунами;

ОЗА-1, ОЗАНА, ОЗАНА-2, ОЗР, ОЗР-2 – это электроды для сваривания алюминиевых и магниевых сплавов инвертором. Обмазка позволяет разрушать окисную пленку, а затем защищать от поступления кислорода зону плавления металлов. Практика показывает, что эти расходники неплохо справляются с задачей сваривания драгоценных и цветных металлов.;

Комсомолец-100 – идеальный вариант для меди и ее сплавов (латунь, бронза).

Рейтинг сварочных электродов

На основании многочисленных наблюдений, а также опросов и конкурсов по производственным профессиям были выявлены следующие предпочтения сварщиков.

Таблица 5: Рейтинг электродов для инверторов

| Вид электрода | Общая характеристика | Место в рейтинге |

| МР-3 | Самые простые в использовании. Легко варят стали, покрытые слоем ржавчины. Обеспечивают получение надежного и прочного шва. |

1 |

| МР-3С | Удобные в работе, легко зажигается дуга. Можно сваривать без предварительной зачистки. Рекомендованы для сваривания котлов и трубопроводов |

2 |

| УОНИ–13/55 | Требуют зачистки металла до появления блеска. Желательны предварительные обработки кромок. Рекомендованы для ответственных соединений. Выдерживают высокую нагрузку (свыше 650 Мпа). |

3 |

| АНО | Электроды стали выпускаться сравнительно недавно. Находятся в стадии исследования. Дуга зажигается легко. Удерживается даже новичками. Применяются для изготовления металлоконструкций (беседки, теплицы и др.). Получаю шов с прочность на разрыв 450…550 Мпа. Не требуют прокалки перед использованием. |

4 |

Таблица 6: Рекомендации профессионалов по использованию электродов по назначению

| Вид электрода | Общая характеристика, назначение | Примечания |

| ЦЛ–11 | Сваривание серого чугуна. Сварка нержавеющей стали. Соединения легированных и высокоуглеродистых сталей |

— Дуга зажигается с некоторым трудом. — Нужно следить за качеством покрытия. — Перед использованием желательно прокалить электроды. |

| АНО-4, АНО-6 | Используют для конструкционных сталей. Хорошее заполнение промежутков и ванны в зоне дуги. Требуют зачистки поверхности. |

— Дуга зажигается легко. — При дефектах покрытия можно выполнять сварку. — Требовательны к величине тока. Небольшое превышение оптимальных значений приводит к прожигам. |

| МР-3, МР–3С, ОЗС–4, УОНИ–13/45, АНО–21 | Электроды универсального применения. | При увлажнении необходимо просушить. |

| ОЗЧ-2, ОЗЧ-4 | Используют для сваривания ковкого и модифицированного чугунов. | Требуют прокаливания. |

Полярность на инверторе

Главным преимуществом инверторных сварочных аппаратов является то, что они работают на постоянном токе. В зависимости от необходимости можно подключать прямую или обратную полярность.

Прямая: (+) соединяется на массу, а (-) идет на держак и электрод.

Обратная: (-) – на массу, а (+) – на держак.

Практикующие сварщики рекомендуют схему:

- с толстым металлом работать на обратной полярности;

- с тонким – на прямой.

Попутно работу с легированными материалами, алюминием и нержавейкой лучше выполнять при прямом подключении к аппарату.

Republished by Blog Post Promoter

Спасибо за информацию!коротко, чётко и понятно.если не рукожопый сварщик ,то схватит на лету.мне до профессора болеет,но учиться приходиться всю жизнь.

в книгах по сварке говориться что обратная полярность для сварки тонких металлов и высоколегированной стали . где истина , кто врет )?