Для фиксации деталей во время обработки нужны специальные фиксаторы. Сделать тиски своими руками разных размеров несложно, потребуются чертежи с размерами, а также технологическая последовательность выполнения работ.

У домашнего мастера в арсенале обычно много самых разных инструментов. Однако, трудно переоценить роль тисков. Их используют для установки деталей разного размера, поэтому в одной мастерской могут присутствовать фиксирующие приспособления различного вида и конструктивного исполнения. В металлообработке используют преимущественно металлические изделия, а для обработки древесины широко применяют деревянные устройства. Некоторые мастера оснащают свои рабочие столы самодельными слесарными тисками. Бывает так, что нужен специальный крепежный инструмент.

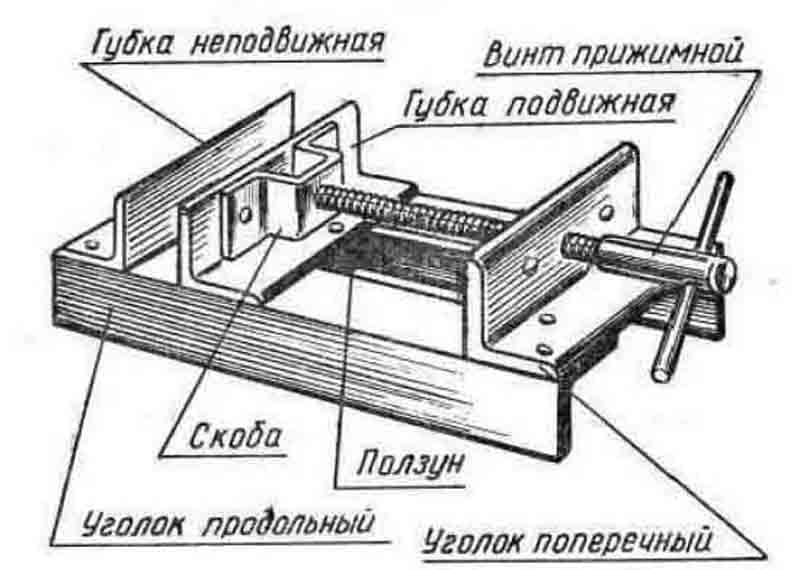

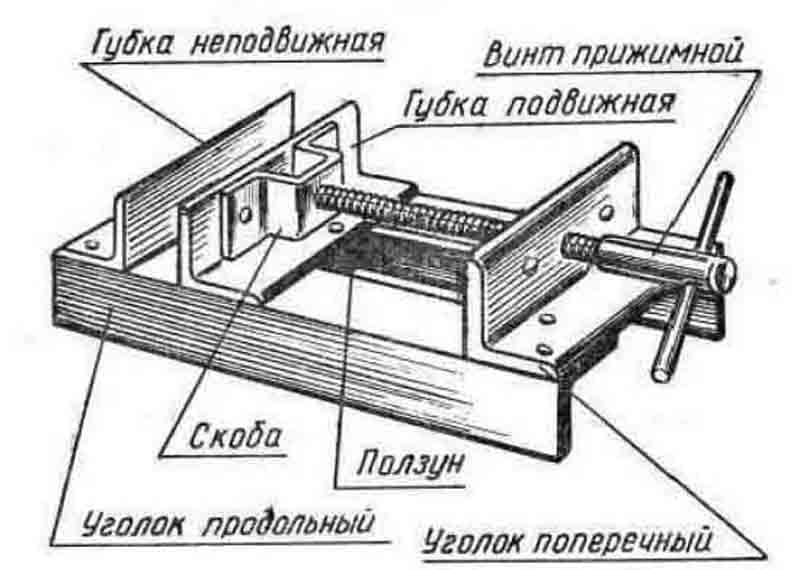

Элементы тисков

Зажимное приспособление должно иметь несколько основных элементов:

- губка неподвижная;

- губка подвижная;

- винтовой механизм;

- уголок поперечный;

- скоба подвижной губки;

- ползун;

- основная опора (уголок продольный).

Схема самодельных тисков

Конструктивно решение зажима может быть различным. Иногда в качестве исходных материалов используют даже обычные пассатижи.

Самые простые конструкции

Принято определять по особенностям устройства следующие виды тисков:

- массивные стационарные. Такие обычно размещают на одном из углов верстака. В кузнях принято устанавливать на отдельную опору, установленную на мощный фундамент;

- поворотные можно использовать с нескольких сторон. При необходимости расположение губок ориентируют в разных направлениях;

- машинные предусматривают для использования на сверлильных станках. Можно располагать подобные изделия на фрезерных столах, строгальном или долбежном оборудовании, а также на сварочных линиях;

- клиновые отличаются тем, что конструкция имеет своеобразный вид. Такие фиксаторы позволяют развивать довольно большие усилия прижатия закрепляемых деталей;

- параллельные конструкции Моксона. Особенностью их является использование не одного, а нескольких винтовых зажимов. Длинномерные детали в разных частях закрепляются в разных точках;

- вертикальные используют для обработки изделий, имеющих большую высоту. Опора подобных тисков может находиться внизу, а зона обработки располагается сверху.

Разработка конструкции тисков

Чертеж самодельных тисков

При желании самостоятельно изготовить собственную конструкцию, необходимо подготовить чертежи (эскизы). За основу можно взять катаные уголки, швеллеры, двутавры. В промышленных устройствах используют чугунное литье. Небольшие по размеру могут изготавливаться из швеллера.

Самодельщики используют разные виды древесины или металлопрокат.

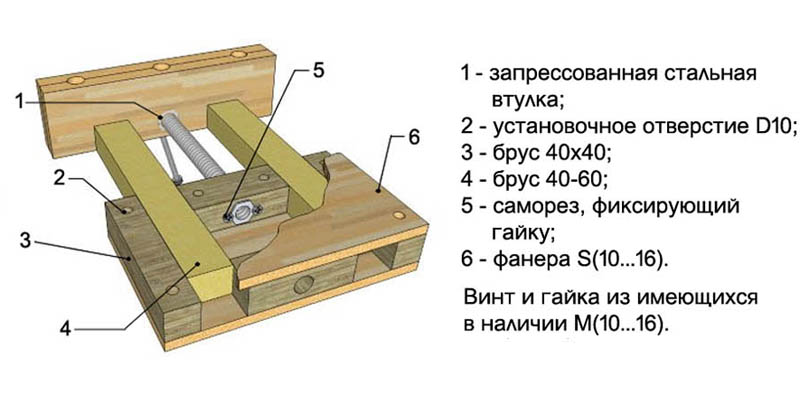

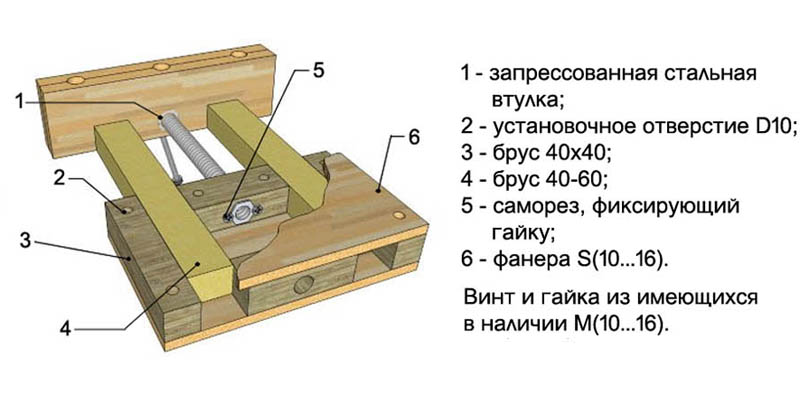

Деревянная конструкция

В составе изделий из дерева используют металлические элементы:

- винт. Применяют шпильки со стандартной резьбой. Если в наличии есть домкрат, то в разрабатываемом изделии будет использоваться прямоугольная резьба;

- гайка. Ее подбирают под имеющийся зажимной винт;

- крепежные элементы используют для придания жесткости.

Легкосъемная конструкция

По исполнению устройства могут быть:

- стационарными тисками, размещаемые постоянно на одном месте;

- переносными (легкосъемными) тисками. Их можно быстро снять, уложить в транспортное средство для выполнения работ по месту выполнения ремонта.

Пошаговые технологии изготовления деревянных тисков в домашних условиях

Конструкция для верстака

В домашних условиях тиски для верстака изготавливаются в следующей последовательности.

|

Широкие параллельные тиски из дерева. Ширина губок составляет 600 мм. |

|

Торцевая часть облицована стальными пластинами толщиной 4 мм. |

|

Из березовой доски выпиливаются заготовки. Выбор березы объясняется тем, что эта древесина отличается высокой прочностью и твердостью. |

|

Поверхность досок необходимо довести до идеала. Используются шлифовальные инструменты. Финишная обработка ведется шкурками с зерном 120…180 единиц. |

|

К торцу приклеивается доска, которая будет служить в качестве неподвижной губки. |

|

Дополнительно доску крепят винтами М5 с шайбами диаметром 20 мм. |

|

Из березовых брусков 100х150х50 мм будут изготавливаться направляющие втулки для стержней. |

|

В них высверливают отверстия диаметром 20 мм. Сами стержни будут изготавливаться из трубок Ø 20. |

|

Ходовой винт М24 и направляющие стержни. Длина винта составляет 450 мм. |

|

Предварительная сборка направляющих узлов. |

|

Чтобы движение выполнялось строго по прямой линии, нужна длинная гайка. Но искать подобную можно долго. Проще поступить иначе. 1 — взять полосу длиной 180 мм (ширина 33 мм, толщина 5 мм); 2 — навернуть на винт две гайки; 3 — установить расстояние между гайками 140 мм; 4 — приварить гайки к полосе две гайки. Получится длинная опора, которая будет надежно перемещать подвижную часть тисков. |

|

При монтаже винт и направляющие располагаются под столом. На фото можно увидеть, как собирается конструкция подобных тисков. |

|

Подвижная губка опирается на металлическую опору. |

|

Чтобы происходило перемещение по винту, нужно приварить шайбу. Она не позволит смещаться подвижной части по винтовой поверхности. |

|

Маховичок вытачивается из древесного фрагмента. |

|

После токарной обработки получается довольно удобная рукоять. |

|

Внутрь маховичка запрессовывается гайка. |

|

Чтобы зафиксировать гайку, ее заливают эпоксидной смолой. |

|

Для фиксации габаритных деталей вытачиваются нагели диаметром 20 мм. Их можно устанавливать на губках, а также на столе. |

|

В маховичке сверлится отверстие Ø 16 мм. В него вставляется деревянный стержень. Так удобнее вращать и фиксировать детали. |

|

Готовая конструкция деревянных тисков. На столе видны несколько рядов отверстий под нагели. Переставляя ответные упоры, можно фиксировать заготовки довольно большой ширины. |

Изготовление деревянных тисков, устанавливаемых на столе

Другая конструкция используется в столярном производстве. Этот вид крепежа устанавливается на столе. Их дополнительно можно укрепить с помощью струбцин.

|

Используется массив дуба. Его необходимо просушить в специальном режиме, предусматривающем не только сушку. Режимы чередуются увлажнением. Тогда исключается появление трещин. В данном конструкции верхняя часть губок небольшой ширины (всего 60 мм). |

|

Брусок размещается на столе, а потом размечают. |

|

Брусок строгается. |

|

Выпиливаются отдельные детали. Наилучшим считается крепление в виде ласточкиного хвоста. |

|

Неподвижная часть вытачивается отдельно. |

|

На токарном станке вытачивается рабочий винт. |

|

Нарезается прямоугольная резьба. |

|

На торце сверлится отверстие, куда вставляется стержень. С его помощью вращается винт. |

|

Из полосы толщиной 6 мм вырезается опорная пластина. |

|

Отверстия большого диаметра сверлят, закрепив деталь в четырехкулачковом патроне токарного станка. |

|

Готовая пластина с отверстием Ø 20 мм. |

|

Выполнение дополнительных пропилов. |

|

Готовое изделие используется для фиксации заготовок при изготовлении небольших скульптур из древесины мягких пород. |

Простые деревянные тиски

|

Используются бруски из яблони. |

|

Основание – это доска толщиной 30 мм, шириной 100 и длиной 200 мм. |

|

Дополнительно напилены еще три элемента. Они будут выполнять функцию губок и промежуточной опоры. Их размеры: ширина 100 мм; толщина 30 мм; высота 40 мм. |

|

В качестве винта используется рым-болт с резьбой М10. |

|

Дополнительно понадобятся болты М8х70 с гайками. |

|

На двух брусках сверлятся отверстия под болты М8. |

|

Дополнительно сверлятся два бруска под резьбу М10. |

|

Запрессовывается гайка. Дополнительно используется пластина для фиксации винта. |

|

Остается собрать элементы на опорной доске. |

|

Болты М8 используются для установки брусков. |

|

Неподвижная губка может устанавливаться в нескольких положениях. Поэтому в тисках можно фиксировать детали разной ширины. |

|

Тиски готовы. Ими можно пользоваться для работы с деревянными заготовками. |

Изготовление тисков из металла

Малогабаритные станочные тиски

|

Для изготовления требуются: пластина толщиной 8 мм. Ее ширина составляет 80 мм, а длина – 120 мм; 2 полнотелых квадрата 20х20 мм; 2 равнобоких уголка с полкой 20 мм; профильная труба 20Х20х1,5 мм. |

|

Производится примерка используемых деталей на пластине. |

|

Уголки будут служить в качестве направляющих для толкателя в тисках. |

|

Длина уголков составляет 60 мм. Труба имеет длину 45 мм. |

|

Внутрь профильной трубы нужно установить гайку М10. Потребуется пропилить окно; в это окно будет установлена гайка; гайку нужно вварить по месту. |

|

Для изготовления вина использован стержень Ø 10 мм, на нем нарезана резьба М10. |

|

Закрепив в тисках профильную трубу, производят пропил под гайку. |

|

Производится примерка гайки по месту. |

|

Нужно подпилить два угла у гайки, тогда она войдет в образовавшийся паз. |

|

Гайка устанавливается по месту. Ее нужно вварить. Предварительно сверлится отверстие с обратной стороны, через него будет ввариваться обратная сторона гайки. |

|

Сварка выполняется сверху. |

|

Затем проваривается и обратная сторона. |

|

Зашлифовывается поверхность всех деталей. |

|

В пластине 50х30х6 мм сверлится отверстие Ø 10 мм. |

|

На квадратах нарезается насечка. Она будет фиксировать детали, закрепляемые в тисках. |

|

Подготовленные детали выкладываются на верстак. Предстоит сборка устройства. |

|

Приваривается неподвижная губка. Установив профильную трубу в качестве определяющей направления, приваривают уголки. Ход подвижной губки составит 30 мм. |

|

Сверху нужно приварить пластину шириной 20 мм. Она ограничит вертикальное перемещение. Потребуется закрепить профильную трубу к подвижной губке. |

|

Часть сварных работ завершена. Проверяется ход подвижных элементов. |

|

К винту подваривают гайку. Она не позволит ему перемещаться вдоль оси. Пластина располагается сзади. Ее также надо жестко зафиксировать к опорной поверхности тисков. |

|

Производится подгонка деталей по месту. |

|

Приварив пластину, получают небольшие тиски. |

|

Провести пробное использование можно, закрепив тиски на столе. |

|

Фиксация деталей выполняется надежно. |

Тиски из швеллера

|

Будут использованы: домкрат автомобильный; швеллер № 8; равнобокий уголок № 6. |

|

Опора вырезается из листа толщиной 2 мм. Однако, такая толщина недостаточна для получения жесткой конструкции, поэтому сваривается из двух листов. |

|

Выполняется разметка. |

|

Сверлятся отверстия. Потом листы между собой свариваются через просверленные отверстия. |

|

Устанавливаются уголки. Между ними размещается швеллер. Уголки привариваются по месту. Швеллер свободно перемещается между уголками. |

|

Производится разборка домкрата. Необходимо отделить: винт; упорный подшипник; гайку; шайбы. |

|

Снятые детали нужно: разобрать; промыть; подготовить к использованию. |

|

Готовые детали после разборки и промывки. |

|

Полуфабрикаты подготовлены, остается их установить по месту. |

|

Детали собраны. Их нужно зафиксировать сваркой. |

|

Дополнительно дорабатываются губки. Изготавливаются сменные элементы. |

|

На них пропиливается насечка. |

|

Устанавливается поперечная пластина толщиной 4 мм. |

|

К этой пластине крепят подвижную губку. |

|

Дополнительно усиливают укосинами. Их вырезают из полосы толщиной 4 мм. |

|

Внутрь устанавливают винт, гайку и узел фиксации с упорным подшипником. |

|

Готовые тиски после окраски фиксируют на столешнице верстака. |

Мастера предлагают много разнообразных конструкций самодельных тисков. Можно подобрать подходящий вариант, который несложно повторить.

[autor_bq]

Republished by Blog Post Promoter